コールド加硫ゴムが推奨されるのはなぜですか?

著者:サイトエディターパブリッシュ時間:2024-09-24起源: サイト

お問い合わせください

ドラムゴムコーティングプロセスは、主に2つのタイプに分かれています:ホット加硫化ゴムコーティングとコールド加硫ゴムコーティング。各プロセスには独自の特性と適用可能なシナリオがありますが、実際のアプリケーションでは、さまざまな利点のためにコールド加硫のカプセル化がより推奨されます。

ホット加硫カプセル化

プロセス特性: ホット加硫カプセル化には、ドラムを分解し、カプセル化前に高温加熱にさらす必要があります。

短所:

1。時間消費:ドラムを分解して再インストールする必要があるため、プロセス全体が時間がかかり、生産効率に影響します。

2。コストの増加:熱い加硫に使用される耐摩耗性のゴム製のシートは、通常、耐摩耗性が低いため、より頻繁に交換することにつながり、長期コストが増加する可能性があります。

3。複雑な操作:専門の機器と技術者が運営する必要があり、人材と機器の投資が増加します。

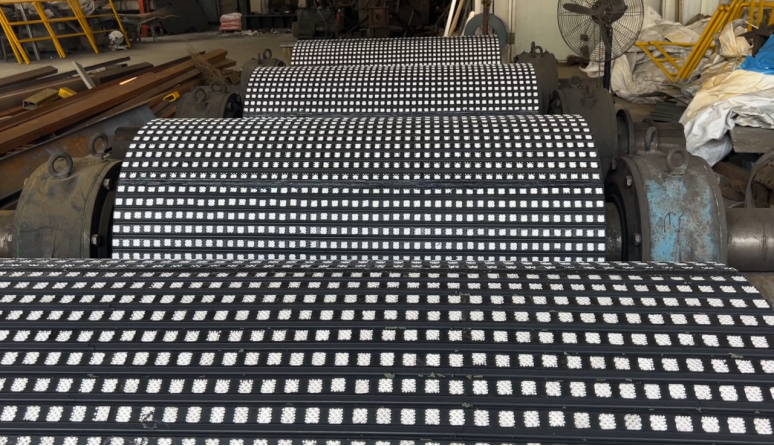

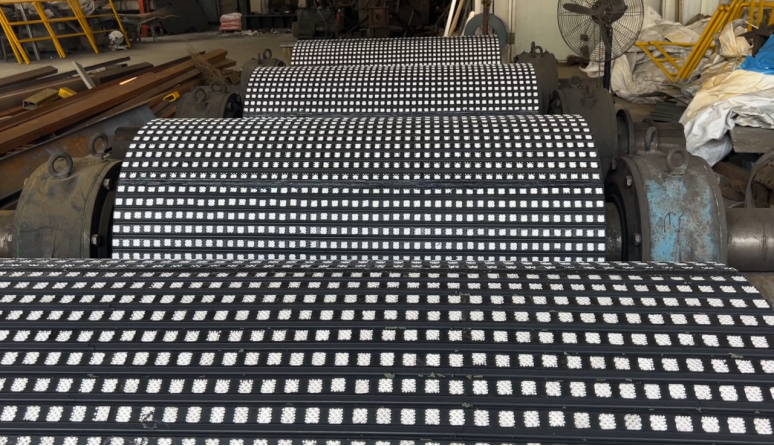

コールド加硫のカプセル化

プロセス機能:コールド加硫のカプセル化は、ドラムを分解することなく、現場で直接実行できます。

アドバンテージ:

1.現場での操作:機器の稼働中に接着剤ラッピングを実行することができ、ダウンタイムを短縮し、生産効率を改善できます。

2。柔軟性が高い:耐摩耗性のゴム製のシートには、さまざまな材料と仕様があり、特定のニーズを満たすためにさまざまな労働条件に従って柔軟に選択できます。

3。強い耐摩耗性:冷たく加硫ゴムは、一般に摩擦が高く耐摩耗性が高く、サービス寿命を延長し、メンテナンス頻度を減らします。

推奨の理由

1。効率の改善:コールド加硫化カプセル化のオンサイト操作特性により、機器のダウンタイムを大幅に削減し、生産の継続性を維持します。

2。経済:初期投資は似ているかもしれませんが、耐寒性加硫の耐摩耗性と柔軟性は、長期的にはメンテナンスと交換コストを効果的に削減できます。

3.強力な適応性:さまざまな労働条件に応じて適切な材料を選択すると、実際の使用のニーズをよりよく満たし、全体的な作業効率を向上させることができます。

要約すると、効率、経済、適応性における利点により、コールド加硫ゴムがより推奨される選択肢になりました。